Schnittdaten

Wendeschneidplatte

TPHT 16T308 ER DP35

Empfehlung Drehen

Empfehlung Fräsen

Diese rechtsschneidende Wendeschneidplatte der Grösse TP16T3 wird im PVD-Verfahren auf einem Substrat aus Hartmetall beschichtet. Sie entspricht dem Denitool-Grade DP35. Sie verfügt über einen Eckenradius von 0.80 mm, einen Spanwinkel von 15.0° sowie einen Freiwinkel von 11.0°. Die gehonte Schneidkante (E) ist robust und daher optimal zum Schruppen. Die maximale Schnitttiefe beträgt 8.00 mm. Sie eignet sich bestens für die Dreh-Bearbeitung von Stahl (P) und rostfreier Stahl (M). Sie ist gut geeignet für das Drehen von Sonderlegierungen (S). Auch für die Fräs-Bearbeitung von Stahl (P) und rostfreier Stahl (M) ist sie bestens geeignet. Für das Fräsen von Sonderlegierungen (S) ist sie gut geeignet.

- Substrat:

-

Wolframkarbid

– Hochverschleissfester Hartmetallwerkstoff mit exzellenter Kombination aus Härte und Zähigkeit – ideal für universelle Dreh‑ und Fräsanwendungen.

- Geometrie:

-

ER

– Gerundet, rechtsgerichtet – robuste Ausführung für Aussenbearbeitung mit weniger Vibrationen.

- Sorte:

-

DP35

– Für Stahl, schwer zerspanbaren rostfreien Stahl, Grau- und Sphäroguss bei mittleren bis hohen Schnittgeschwindigkeiten. Hohe Verschleissfestigkeit.

- Eckenradius:

-

0.8 mm

– Grosser Radius für hohe Spanvolumina und maximale Kantensicherheit. Schlichtvorschub f ≈ 0,20 – 0,30 mm/U → Ra ≈ 0,08 µm.

- Plattenwinkel:

-

60 °

– Für einfache Konturfolgen mit drei nutzbaren Eckenradien.

- Schnitttiefe ap (Drehen):

- zwischen 0.06 und 8 mm

- Schnitttiefe ap (Fräsen):

- zwischen 0.06 und 8 mm

| Werkstoffgruppe |

vc max |

vc min |

f max |

f min |

| P1 unlegierter Kohlenstoffstahl |

380 m/min |

260 m/min |

0.25 mm |

0.06 mm |

| P2 Vergütungsstahl – Einsatzstahl |

360 m/min |

240 m/min |

0.25 mm |

0.06 mm |

| P3 Vergütungsstahl – Werkzeugstahl |

320 m/min |

200 m/min |

0.25 mm |

0.06 mm |

| P4 Hochlegierter Werkzeugstahl – Stahlguss |

260 m/min |

160 m/min |

0.25 mm |

0.06 mm |

| P5 Hochlegierter Stahlguss |

200 m/min |

120 m/min |

0.25 mm |

0.06 mm |

| M1 Rostfreier Stahl |

170 m/min |

140 m/min |

0.25 mm |

0.06 mm |

| M2 Rostfreier Stahl, austenitisch, martensitisch |

130 m/min |

110 m/min |

0.25 mm |

0.06 mm |

| S1 Eisenbasislegierung, hitzeresistent |

45 m/min |

15 m/min |

0.25 mm |

0.06 mm |

| S2 Kobaltbasislegierung, hitzeresistent |

35 m/min |

10 m/min |

0.12 mm |

0.06 mm |

| S3 Nickelbasislegierung, hitzeresistent |

35 m/min |

10 m/min |

0.12 mm |

0.06 mm |

| S4 Titan & Titanlegierungen |

120 m/min |

40 m/min |

0.12 mm |

0.06 mm |

| Werkstoffgruppe |

vc max |

vc min |

fz max |

fz min |

| P1 unlegierter Kohlenstoffstahl |

310 m/min |

240 m/min |

0.1 mm |

0.03 mm |

| P2 Vergütungsstahl – Einsatzstahl |

280 m/min |

210 m/min |

0.09 mm |

0.03 mm |

| P3 Vergütungsstahl – Werkzeugstahl |

230 m/min |

200 m/min |

0.08 mm |

0.02 mm |

| P4 Hochlegierter Werkzeugstahl – Stahlguss |

240 m/min |

210 m/min |

0.08 mm |

0.02 mm |

| P5 Hochlegierter Stahlguss |

200 m/min |

160 m/min |

0.07 mm |

0.02 mm |

| M1 Rostfreier Stahl |

200 m/min |

160 m/min |

0.08 mm |

0.03 mm |

| M2 Rostfreier Stahl, austenitisch, martensitisch |

160 m/min |

120 m/min |

0.07 mm |

0.03 mm |

| S1 Eisenbasislegierung, hitzeresistent |

45 m/min |

15 m/min |

0.06 mm |

0.03 mm |

| S2 Kobaltbasislegierung, hitzeresistent |

35 m/min |

10 m/min |

0.06 mm |

0.03 mm |

| S3 Nickelbasislegierung, hitzeresistent |

35 m/min |

10 m/min |

0.06 mm |

0.03 mm |

| S4 Titan & Titanlegierungen |

90 m/min |

40 m/min |

0.08 mm |

0.03 mm |

| Eigenschaft |

Wert |

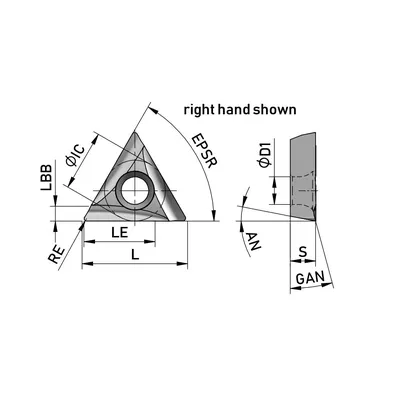

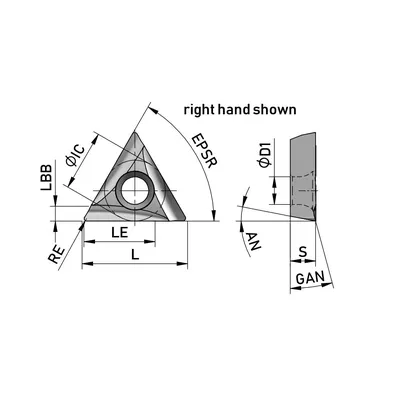

| AN — Freiwinkel |

11.0° |

| APMX — Schnitttiefe, max. |

8.00 mm |

| COATING — Beschichtungsprozess |

PVD |

| D1 — Durchmesser Befestigungsbohrung |

4.40 mm |

| EPSR — Eckenwinkel |

60.0° |

| FirstChoiceToolItem — Erste Wahl |

Erste Wahl |

| GAN — Spanwinkel, Schneidplatte |

15.0° |

| GRADE — Denitool Grade |

DP35 |

| HAND — Schneidrichtung |

Rechts |

| IC — Inkreis |

9.52 mm |

| IIC — Plattengrösse |

TP16T3 |

| L — Schneidkantenlänge |

16.49 mm |

| LBB — Spanbrecherbreite |

2.50 mm |

| LE — Schneidenlänge, begrenzt |

10.70 mm |

| RE — Eckenradius |

0.80 mm |

| S — Plattendicke |

3.97 mm |

| SUBSTRATE — Hauptschneidstoff |

Hartmetall |

| Milling Capability |

P1 - Niedriglegierter Kohlenstoffstahl (Rm < 500 MPa - Härte 0.25%), P2 - Legierter Stahl (Rm 500-700 MPa - Härte 140-200 HB - C-Gehalt > 0.25%), P3 - Werkzeugstahl (Rm 900-1100 MPa - Härte 170-275 HB - C-Gehalt > 0.25%), P4 - Legierter Werkzeugstahl (Rm 700-900 MPa), P5 - Legierter Gussstahl (Rm 800-1500 MPa), M1 - Edelstahl (Rm < 800 MPa), M2 - Edelstahl - austenitisch - martensitisch (Rm 500-1100 MPa), S1 - Eisenbasierte - Hitzebeständige Legierungen (Rm 500-1200 MPa - Härte 160-260 HB / 25-48 HRC), S2 - Kobaltbasislegierungen - Hitzebeständige Legierungen (Rm 1000-1450 MPa - Härte 250-450 HB / 25-48 HRC), S3 - Nickelbasislegierungen - Hitzebeständige Legierungen (Rm 600-1700 MPa - Härte 160-450 HB / < 48 HRC), S4 - Titan- und Titanlegierungen (Rm 900-1600 MPa - Härte 300-400 HB / 33-48 HRC) |

Zurück

Alle Technologiedaten sind unverbindliche Empfehlungen. Fachspezifisches Wissen im Umgang mit Zerspanungswerkzeugen wird durch diese Plattform nicht ersetzt. Vorschub und Schnitttiefe müssen so gewählt werden, dass der Spanquerschnitt eine Grösse nicht übersteigt, die Werkzeug oder Maschine beschädigen könnte, sowie der Stabilität von Werkstück und Aufspannung genügend Beachtung trägt.