Schnittdaten

Wendeschneidplatte

CPGT 05T104 FN DX52

Empfehlung Drehen

Empfehlung Fräsen

Diese neutral schneidende Wendeschneidplatte der Grösse CP05T1 wird im PVD+PLC-Verfahren auf einem Substrat aus Hartmetall beschichtet. Sie entspricht dem Denitool-Grade DX52. Sie verfügt über einen Eckenradius von 0.40 mm, einen Spanwinkel von 10.0° sowie einen Freiwinkel von 11.0°. Die scharfe Schneidkante (F) eignet sich besonders gut zum Schlichten. Eine polierte Oberfläche (M) reduziert zudem die Gefahr von Aufbauschneiden. Die maximale Schnitttiefe beträgt 2.50 mm. Sie eignet sich bestens für die Dreh-Bearbeitung von rostfreier Stahl (M) und Sonderlegierungen (S). Sie ist gut geeignet für das Drehen von Stahl (P) und Nichteisenmetall (N). Auch für die Fräs-Bearbeitung von Stahl (P), rostfreier Stahl (M) und Gusseisen (K) ist sie bestens geeignet. Für das Fräsen von Nichteisenmetall (N) und Sonderlegierungen (S) ist sie gut geeignet.

- Substrat:

-

Wolframkarbid

– Hochverschleissfester Hartmetallwerkstoff mit exzellenter Kombination aus Härte und Zähigkeit – ideal für universelle Dreh‑ und Fräsanwendungen.

- Geometrie:

-

FN

– Scharfkantig, neutral – exzellente Präzision und Oberflächenqualität für universelles Schlichten.

- Sorte:

-

DX52

– Wie DX50 mit PLC-Gleitfilm gegen Kaltschweissungen. Für Stahl, schwer zerspanbaren rostfreien Stahl, Grau- und Sphäroguss bei hohen Schnittgeschwindigkeiten. Hohe thermische Stabilität. Für Trockenbearbeitung bestens geeignet.

- Eckenradius:

-

0.4 mm

– Standardradius für stabile Schlicht- und Schruppprozesse mit hoher Prozesssicherheit. Schlichtvorschub f ≈ 0,15 – 0,25 mm/U → Ra ≈ 0,1 µm.

- Plattenwinkel:

-

80 °

– Für einfache Konturfolgen. Guter Kompromiss zwischen Stabilität und Schneidwirkung.

- Schnitttiefe ap (Drehen):

- zwischen 0.01 und 2.5 mm

- Schnitttiefe ap (Fräsen):

- zwischen 0.01 und 4.5 mm

| Werkstoffgruppe |

vc max |

vc min |

f max |

f min |

| P1 unlegierter Kohlenstoffstahl |

380 m/min |

260 m/min |

0.25 mm |

0.01 mm |

| P2 Vergütungsstahl – Einsatzstahl |

360 m/min |

240 m/min |

0.12 mm |

0.01 mm |

| P3 Vergütungsstahl – Werkzeugstahl |

320 m/min |

200 m/min |

0.12 mm |

0.01 mm |

| P4 Hochlegierter Werkzeugstahl – Stahlguss |

260 m/min |

160 m/min |

0.12 mm |

0.01 mm |

| P5 Hochlegierter Stahlguss |

200 m/min |

120 m/min |

0.12 mm |

0.01 mm |

| M1 Rostfreier Stahl |

170 m/min |

160 m/min |

0.12 mm |

0.01 mm |

| M2 Rostfreier Stahl, austenitisch, martensitisch |

130 m/min |

110 m/min |

0.12 mm |

0.01 mm |

| N1 Kupfer‑Legierungen |

600 m/min |

500 m/min |

0.25 mm |

0.01 mm |

| N4 Plastwerkstoff |

500 m/min |

100 m/min |

0.12 mm |

0.01 mm |

| N5 Composite |

80 m/min |

30 m/min |

0.12 mm |

0.01 mm |

| S1 Eisenbasislegierung, hitzeresistent |

50 m/min |

15 m/min |

0.05 mm |

0.01 mm |

| S2 Kobaltbasislegierung, hitzeresistent |

35 m/min |

10 m/min |

0.05 mm |

0.01 mm |

| S3 Nickelbasislegierung, hitzeresistent |

35 m/min |

10 m/min |

0.05 mm |

0.01 mm |

| S4 Titan & Titanlegierungen |

120 m/min |

40 m/min |

0.05 mm |

0.01 mm |

| Werkstoffgruppe |

vc max |

vc min |

fz max |

fz min |

| P1 unlegierter Kohlenstoffstahl |

310 m/min |

240 m/min |

0.08 mm |

0.02 mm |

| P2 Vergütungsstahl – Einsatzstahl |

280 m/min |

210 m/min |

0.07 mm |

0.02 mm |

| P3 Vergütungsstahl – Werkzeugstahl |

230 m/min |

200 m/min |

0.06 mm |

0.02 mm |

| P4 Hochlegierter Werkzeugstahl – Stahlguss |

240 m/min |

210 m/min |

0.06 mm |

0.02 mm |

| P5 Hochlegierter Stahlguss |

200 m/min |

160 m/min |

0.05 mm |

0.02 mm |

| M1 Rostfreier Stahl |

200 m/min |

160 m/min |

0.07 mm |

0.02 mm |

| M2 Rostfreier Stahl, austenitisch, martensitisch |

160 m/min |

120 m/min |

0.06 mm |

0.02 mm |

| K1 Grauguss |

260 m/min |

200 m/min |

0.08 mm |

0.02 mm |

| K2 Grauguss – Temperguss |

180 m/min |

120 m/min |

0.07 mm |

0.02 mm |

| N1 Kupfer‑Legierungen |

600 m/min |

350 m/min |

0.08 mm |

0.02 mm |

| N4 Plastwerkstoff |

500 m/min |

100 m/min |

0.1 mm |

0.02 mm |

| N5 Composite |

80 m/min |

30 m/min |

0.08 mm |

0.03 mm |

| S1 Eisenbasislegierung, hitzeresistent |

45 m/min |

15 m/min |

0.04 mm |

0.02 mm |

| S2 Kobaltbasislegierung, hitzeresistent |

35 m/min |

10 m/min |

0.04 mm |

0.02 mm |

| S3 Nickelbasislegierung, hitzeresistent |

35 m/min |

10 m/min |

0.04 mm |

0.02 mm |

| S4 Titan & Titanlegierungen |

90 m/min |

40 m/min |

0.05 mm |

0.02 mm |

| Eigenschaft |

Wert |

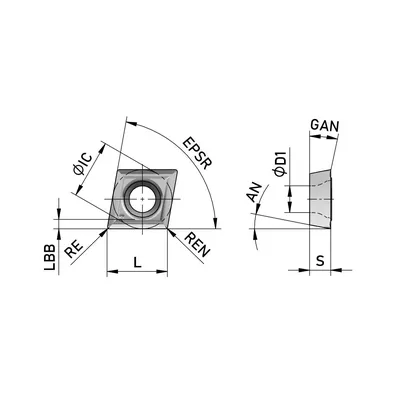

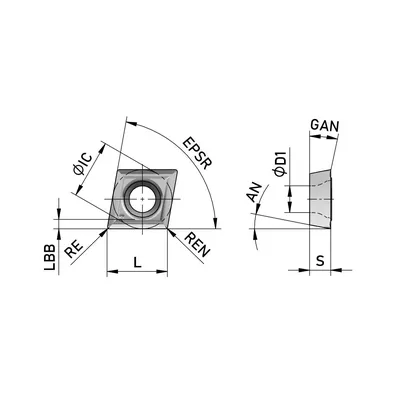

| AN — Freiwinkel |

11.0° |

| APMX — Schnitttiefe, max. |

2.50 mm |

| COATING — Beschichtungsprozess |

PVD+PLC |

| D1 — Durchmesser Befestigungsbohrung |

2.50 mm |

| EPSR — Eckenwinkel |

80.0° |

| FirstChoiceToolItem — Erste Wahl |

Erste Wahl |

| GAN — Spanwinkel, Schneidplatte |

10.0° |

| GRADE — Denitool Grade |

DX52 |

| HAND — Schneidrichtung |

Neutral |

| IC — Inkreis |

5.56 mm |

| IIC — Plattengrösse |

CP05T1 |

| L — Schneidkantenlänge |

5.65 mm |

| LBB — Spanbrecherbreite |

0.80 mm |

| LE — Schneidenlänge, begrenzt |

5.60 mm |

| RE — Eckenradius |

0.40 mm |

| REN — Eckenradius, Nebenecke |

0.40 mm |

| S — Plattendicke |

1.97 mm |

| SUBSTRATE — Hauptschneidstoff |

Hartmetall |

| Milling Capability |

P1 - Niedriglegierter Kohlenstoffstahl (Rm < 500 MPa - Härte 0.25%), P2 - Legierter Stahl (Rm 500-700 MPa - Härte 140-200 HB - C-Gehalt > 0.25%), P3 - Werkzeugstahl (Rm 900-1100 MPa - Härte 170-275 HB - C-Gehalt > 0.25%), P4 - Legierter Werkzeugstahl (Rm 700-900 MPa), P5 - Legierter Gussstahl (Rm 800-1500 MPa), M1 - Edelstahl (Rm < 800 MPa), M2 - Edelstahl - austenitisch - martensitisch (Rm 500-1100 MPa), K1 - Grauguss (Rm < 250 MPa), K2 - Gusseisen mit Kugelgraphit (Rm 250-350 MPa), N1 - Kupferlegierungen (Rm 450-650 MPa), N4 - Nylon - Kunststoffe - Gummis - Phenolharze - Harze - Glasfaser, N5 - Kohlenstoff - Graphit-Verbundwerkstoffe - CFRP, S1 - Eisenbasierte - Hitzebeständige Legierungen (Rm 500-1200 MPa - Härte 160-260 HB / 25-48 HRC), S2 - Kobaltbasislegierungen - Hitzebeständige Legierungen (Rm 1000-1450 MPa - Härte 250-450 HB / 25-48 HRC), S3 - Nickelbasislegierungen - Hitzebeständige Legierungen (Rm 600-1700 MPa - Härte 160-450 HB / < 48 HRC), S4 - Titan- und Titanlegierungen (Rm 900-1600 MPa - Härte 300-400 HB / 33-48 HRC) |

Zurück

Alle Technologiedaten sind unverbindliche Empfehlungen. Fachspezifisches Wissen im Umgang mit Zerspanungswerkzeugen wird durch diese Plattform nicht ersetzt. Vorschub und Schnitttiefe müssen so gewählt werden, dass der Spanquerschnitt eine Grösse nicht übersteigt, die Werkzeug oder Maschine beschädigen könnte, sowie der Stabilität von Werkstück und Aufspannung genügend Beachtung trägt.